Die Grundlagen des Injektionsformens: Ein Leitfaden zum Verständnis des Prozesses

Wenn Sie sich jemals gefragt haben, wie Plastikprodukte erzeugt werden, sind Sie nicht weiter als mit Injektionsformungen. Dieser weit verbreitete Herstellungsprozess ist für die Herstellung einer Vielzahl von Produkten verantwortlich, die wir in unserem täglichen Leben verwenden. In diesem umfassenden Leitfaden werden wir die Grundlagen des Injektionsformens aufschlüsseln und Ihnen ein tieferes Verständnis des Prozesses vermitteln. Egal, ob Sie ein Neuling in der Welt des Fertigung sind oder ein erfahrener Fachmann, der Ihr Wissen erweitern möchte, dieser Artikel bietet Ihnen wertvolle Einblicke in die faszinierende Welt des Injektionsformers.

- Einführung in die Injektionsformung

zum Injektionsforming

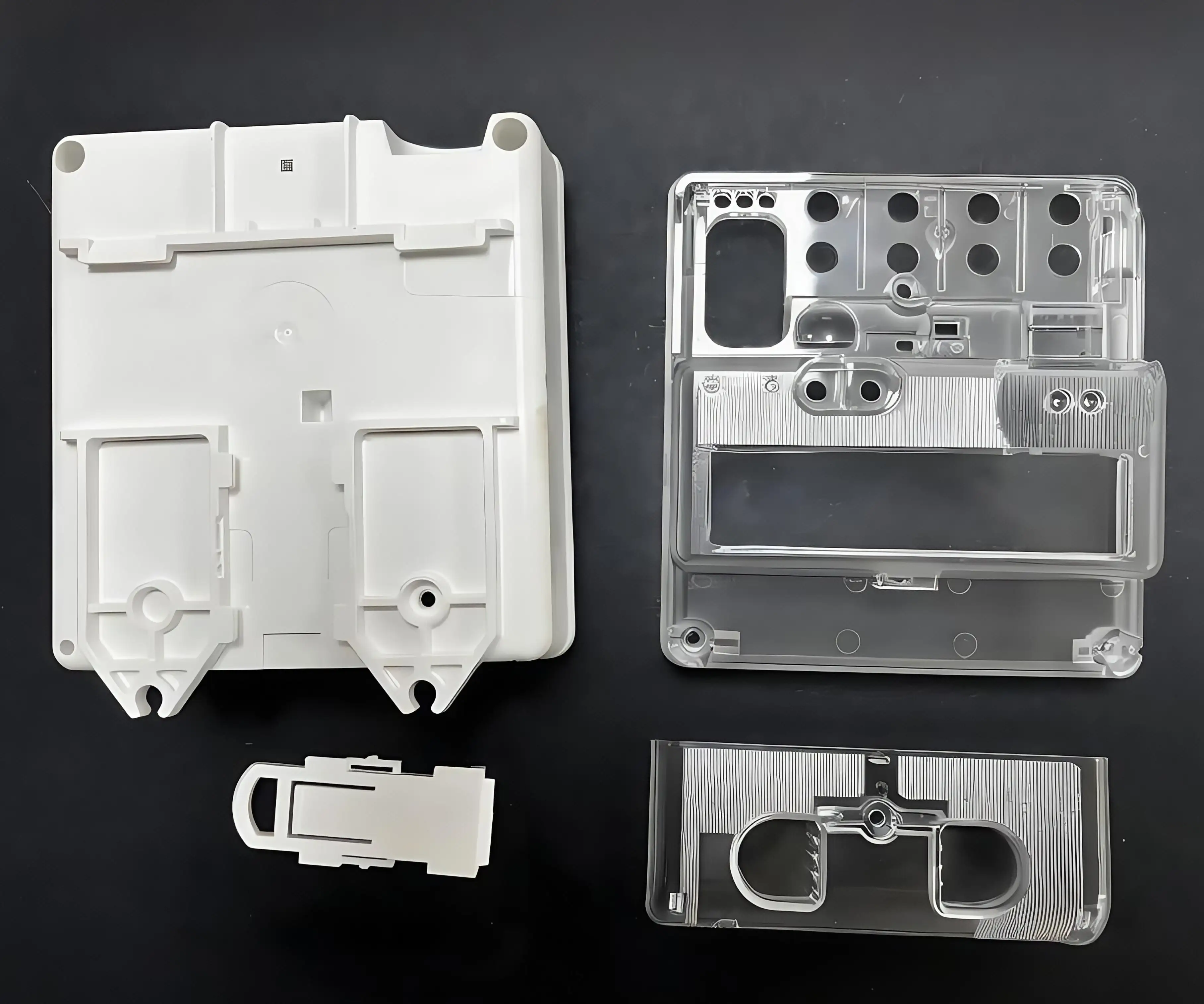

Injection -Formteile ist ein weit verbreitetes Herstellungsprozess, bei dem geschmolzenes Material in einen Formhöhlen injiziert wird, wo es abkühlt und in eine gewünschte Form verfestigt wird. Dieses Verfahren wird üblicherweise verwendet, um eine breite Palette von Kunststoffteilen und -produkten herzustellen, von kleinen Komponenten bis hin zu großen Teilen wie Automobil Stoßstangen und medizinischen Geräten. In diesem Leitfaden geben wir einen Überblick über den Injektionsformprozess, einschließlich der Grundprinzipien, Schlüsselkomponenten und gemeinsamen Anwendungen.

Die Grundprinzipien des Injektionsformens beinhalten die Verwendung eines thermoplastischen oder thermosettierenden Polymermaterials, das auf einen geschmolzenen Zustand erhitzt und dann unter hohem Druck in einen Schimmelpilzhöhle injiziert wird. Das Material darf in der Form abkühlen und verfestigen, was zu einem fertigen Teil führt, der für verschiedene Zwecke entfernt und verwendet werden kann. Einer der wichtigsten Vorteile von Injektionsformungen ist die Fähigkeit, komplexe Formen mit hoher Präzision und Konsistenz zu erzeugen, was es zu einer bevorzugten Wahl für die Massenproduktion von Kunststoffteilen macht.

Die Schlüsselkomponenten einer Injektionsformmaschine umfassen die Einspritzeinheit, die Form und die Klemmeinheit. Die Einspritzeinheit ist für das Erhitzen und die Injektion des Materials in den Formhohlraum verantwortlich, während die Klemmeinheit die Form an Ort und Stelle hält und Druck ausübt, um sie während der Injektions- und Kühlprozesse geschlossen zu halten. Die Form selbst ist sorgfältig ausgelegt, um die gewünschte Form des fertigen Teils zu erzeugen, mit der Fähigkeit, mehrere Teile in einem einzigen Zyklus für eine erhöhte Effizienz zu produzieren.

Injection -Formteile werden üblicherweise in einer Vielzahl von Branchen eingesetzt, einschließlich Automobil-, Konsumgüter-, Elektronik- und Medizinprodukten. In der Automobilindustrie wird Injektionsformteile verwendet, um Innen- und Außenkomponenten wie Dashboards, Stoßstangen und Türverkleidungen herzustellen. Im Konsumgütersektor wird es zur Herstellung von Gegenständen wie Behälter, Verpackungen und Spielzeug verwendet. In der Medizinprodukt -Industrie ist das Injektionsformen entscheidend für die Herstellung von Komponenten wie Spritzen, Schläuchen und chirurgischen Instrumenten mit hoher Präzision und Qualität.

Insgesamt ist das Injektionsformen ein vielseitiges und effizientes Herstellungsprozess, das zahlreiche Vorteile für die Herstellung von Plastikteilen und -produkten bietet. Durch das Verständnis der grundlegenden Prinzipien und Komponenten des Injektionsformens können Hersteller ihre Produktionsprozesse optimieren und qualitativ hochwertige Ergebnisse erzielen. Unabhängig davon, ob Sie ein Anfänger oder ein erfahrener Fachmann im Bereich der Herstellung sind, ist die Beherrschung der Grundlagen des Injektionsformers für den Erfolg in dieser Wettbewerbsbranche von wesentlicher Bedeutung.

- Wie das Injektionsformung funktioniert

Injection -Formteile ist ein weit verbreitetes Herstellungsprozess, bei dem geschmolzenes Material in eine Form injiziert, verfestigt und dann als fertiges Produkt ausgeworfen wird. Dieser Prozess wird üblicherweise bei der Herstellung von Kunststoffteilen und -produkten verwendet und ist für seine Effizienz, Vielseitigkeit und hohe Präzision bekannt.

Der Prozess der Injektionsformung beginnt mit dem Rohstoff, normalerweise in Form kleiner Plastikpellets, die in einer Maschine erhitzt und geschmolzen werden, die als Injektionsformmaschine bekannt ist. Das geschmolzene Material wird dann in eine Form injiziert, die typischerweise aus Metall besteht und die gewünschte Form des fertigen Produkts hat. Der Druck und die Geschwindigkeit, mit der das Material in die Form injiziert wird, kann gesteuert werden, um die gewünschten Eigenschaften des fertigen Produkts zu erreichen.

Sobald das Material in die Form injiziert wurde, darf es abkühlen und verfestigen und die Form der Form annehmen. Dieser Vorgang dauert normalerweise nur wenige Sekunden, wodurch ein schnelles und effizientes Herstellungsprozess einspritzt. Nachdem sich das Material verfestigt hat, wird die Form geöffnet und das fertige Produkt ausgeworfen. Die Form wird dann geschlossen und der Vorgang kann wiederholt werden, um mehrere identische Teile zu erstellen.

Die Verwendung von Injektionsformungen für die Herstellung von Plastikteilen und -produkten bietet viele Vorteile. Einer der Hauptvorteile ist der hohe Genauigkeitsniveau, der mit diesem Prozess erzielt werden kann. Injection -Formen ermöglicht es, komplizierte und komplexe Formen mit sehr engen Toleranzen zu erzeugen, was es ideal für die Herstellung von Teilen mit genauen Spezifikationen macht. Darüber hinaus ist das Injektionsformen ein hocheffizientes Prozess mit minimalem Abfall und einer hohen Produktionsrate. Dies macht es zu einer kostengünstigen Option für die großflächige Produktion.

Injection -Formteile sind auch ein vielseitiger Prozess, da es verwendet werden kann, um eine breite Palette von Produkten in verschiedenen Formen und Größen herzustellen. Dies macht es zu einer beliebten Wahl für Branchen wie Automobile, Medizin, Konsumgüter und Elektronik. Die Fähigkeit, benutzerdefinierte Formen für bestimmte Produkte zu erstellen, ermöglicht ein hohes Maß an Anpassung und Flexibilität im Herstellungsprozess.

Zusammenfassend ist das Injektionsformen ein wichtiger Herstellungsprozess, der bei der Herstellung von Kunststoffteilen und -produkten häufig verwendet wird. Seine Effizienz, Präzision und Vielseitigkeit machen es zu einer idealen Wahl für viele Branchen. Durch das Verständnis der Funktionsweise von Injektionsformeln können Hersteller ihre Produktionsprozesse optimieren und problemlos qualitativ hochwertige Produkte schaffen.

- Schlüsselkomponenten des Injektionsformprozesses

Injection Moulding ist ein komplexes Verfahren, das bei der Herstellung verschiedener Produkte häufig verwendet wird, von Haushaltsgegenständen bis hin zu Automobilkomponenten. Um ein umfassendes Verständnis des Injektionsformprozesses zu haben, ist es wichtig, sich über seine Schlüsselkomponenten zu informieren. Diese Komponenten sind wichtig, um den Erfolg des Formprozesses und die Qualität der Endprodukte sicherzustellen.

Eine der Schlüsselkomponenten des Injektionsformprozesses ist die Form. In der Form wird das geschmolzene Material, normalerweise plastisch, unter hohem Druck injiziert, um die gewünschte Form zu bilden. Die Form besteht typischerweise aus Metall wie Stahl oder Aluminium und dient dazu, hohen Drücken und Temperaturen des Injektionsformprozesses zu widerstehen. Die Form muss auch sorgfältig entwickelt werden, um sicherzustellen, dass das Endprodukt die gewünschten Abmessungen und Oberflächenbeschaffung aufweist.

Ein weiterer wichtiger Bestandteil des Injektionsformprozesses ist die Einspritzeinheit. Die Einspritzeinheit besteht aus dem Lauf, der Schraube und den Heizungsbändern. Im Lauf sind die Plastikpellets erhitzt und geschmolzen, während die Schraube für das Schieben des geschmolzenen Kunststoffs in die Form verantwortlich ist. Die Heizungsbänder tragen dazu bei, die Temperatur des geschmolzenen Kunststoffs aufrechtzuerhalten und sicherzustellen, dass sie während des Formprozesses in einem flüssigen Zustand bleibt. Die Injektionseinheit spielt eine entscheidende Rolle bei der Kontrolle der Qualität und Konsistenz der Endprodukte.

Die Klemmeinheit ist eine weitere Schlüsselkomponente des Injektionsformprozesses. Die Klemmeinheit ist dafür verantwortlich, die Form an Ort und Stelle zu halten und den erforderlichen Druck während des Injektionsprozesses auszuüben. Diese Einheit besteht aus dem Klemmmechanismus, den Formplatten und dem Hydrauliksystem. Der Klemmmechanismus hält die Form an Ort und Stelle, während das Hydrauliksystem den erforderlichen Druck ausübt, um sicherzustellen, dass die Form während des Injektionsprozesses sicher geschlossen wird. Die Schimmelpilzplatten stützen die Form und tragen dazu bei, den Druck gleichmäßig über die Form zu verteilen.

Das Kühlsystem ist auch ein wesentlicher Bestandteil des Injektionsformprozesses. Nachdem der geschmolzene Kunststoff in die Form injiziert wurde und sich verfestigt, muss er schnell abgekühlt werden, um seine Form und Abmessungen aufrechtzuerhalten. Das Kühlsystem besteht typischerweise aus Wasserkanälen oder Lüftungsöffnungen, die dazu beitragen, die Wärme aus der Form abzulösen. Eine ordnungsgemäße Kühlung ist wichtig, um das Schlagen oder eine Schrumpfung des Endprodukts zu verhindern und eine konsistente Qualität über mehrere Teile hinweg zu gewährleisten.

Zusammenfassend ist der Injektionsformprozess eine komplexe und komplizierte Herstellungstechnik, die auf mehreren Schlüsselkomponenten beruht, um ihren Erfolg zu gewährleisten. Das Verständnis dieser Komponenten wie Form, Injektionseinheit, Klemmeinheit und Kühlsystem ist entscheidend, um qualitativ hochwertige und konsistente Ergebnisse zu erzielen. Durch die Beherrschung dieser Schlüsselkomponenten können Hersteller ihre Injektionsformprozesse optimieren und ihren Kunden überlegene Produkte liefern.

- Arten von Materialtypen, die beim Injektionsleisten verwendet werden

Injection -Formteile ist ein weit verbreitetes Herstellungsprozess, bei dem geschmolzenes Material in eine Form injiziert wird, um verschiedene Arten von Produkten zu erzeugen. Das Verfahren wird in einer Vielzahl von Branchen verwendet, einschließlich Automobil-, Elektronik-, Medizin- und Konsumgütern. Einer der wichtigsten Aspekte des Injektionsformens sind die im Prozess verwendeten Materialtypen.

Es gibt verschiedene Arten von Materialien, die beim Injektionsforming verwendet werden, jeweils eigene Eigenschaften und Vorteile. Die häufigsten Materialien, die bei Injektionsformungen verwendet werden, sind Thermoplastik, Thermosets und Elastomere.

Thermoplastik sind die am häufigsten verwendeten Materialien bei Injektionsformungen. Diese Materialien können mehrmals geschmolzen und neu geschmolzen werden, ohne ihre Eigenschaften zu verschlechtern, was sie ideal zum Recycling macht. Einige der häufigsten Thermoplastik, die bei Injektionsformungen verwendet werden, umfassen Polyethylen, Polystyrol und Polypropylen. Diese Materialien sind bekannt für ihre Zähigkeit, Flexibilität und Resistenz gegen Chemikalien.

Thermosets sind eine andere Art von Material, die beim Spritzguss verwendet wird. Im Gegensatz zu Thermoplastik werden Thermosets während des Formprozesses chemisch reagiert, der sie dauerhaft verhärtet. Dies macht Thermosets ideal für Anwendungen, bei denen Wärmefestigkeit und dimensionale Stabilität wichtig sind. Zu den im Injektionsleisten verwendeten thermosetischen Materialien gehören Epoxid-, Phenol- und Polyesterharze.

Elastomere, auch als Gummimaterial bekannt, werden im Injektionsformwerk verwendet, um flexible und langlebige Produkte zu erzeugen. Elastomere haben die Fähigkeit, nach gestreckt oder deformiert zu ihrer ursprünglichen Form zurückzukehren, wodurch sie ideal für Anwendungen, die Elastizität und Belastbarkeit erfordern. Einige häufige Elastomere, die beim Injektionsforming verwendet werden, umfassen Silikon, Polyurethan und Naturkautschuk.

Zusätzlich zu diesen Hauptkategorien von Materialien gibt es auch Spezialmaterialien, die für bestimmte Anwendungen zum Injektionsformen verwendet werden. Beispielsweise können leitfähige Polymere in der Elektronikherstellung verwendet werden, während biologisch abbaubare Kunststoffe in umweltfreundlichen Produkten verwendet werden.

Bei der Auswahl eines Materials für die Injektionsformung ist es wichtig, eine Reihe von Faktoren zu berücksichtigen, einschließlich der gewünschten Eigenschaften des Endprodukts, des Produktionsvolumens und der Kosten. Es ist auch wichtig, den Formprozess selbst zu berücksichtigen, da unterschiedliche Materialien möglicherweise unterschiedliche Verarbeitungsparameter erfordern, um optimale Ergebnisse zu erzielen.

Zusammenfassend spielen die Arten von Materialien, die bei der Injektionsformung verwendet werden, eine entscheidende Rolle für den Gesamterfolg des Herstellungsprozesses. Durch das Verständnis der Eigenschaften und Vorteile verschiedener Materialien können die Hersteller das beste Material für ihre spezifische Anwendung auswählen und effizient qualitativ hochwertige Produkte schaffen.

- Häufige Anwendungen von Injektionsformeln

Injection -Formteile ist ein vielseitiges Herstellungsprozess, das in verschiedenen Branchen weit verbreitet ist. Diese Technik beinhaltet das Injektieren von geschmolzenem Material in eine Formhöhle, damit sie abkühlen und in die gewünschte Form verfestigen können. In diesem Artikel werden wir einige der gängigen Anwendungen von Injektionsformungen und der Verwendung in verschiedenen Branchen untersuchen.

Eine der häufigsten Anwendungen von Injektionsformungen ist die Herstellung von Kunststoffteilen. Die Automobilindustrie basiert beispielsweise stark auf Injektionsformungen, um Komponenten wie Stoßstangen, Dashboards und Innenausstattung zu erstellen. Dieser Prozess ermöglicht die schnelle und kostengünstige Produktion hochwertiger Teile, die in ihren Dimensionen langlebig und präzise sind.

Injection -Formteile werden auch in der Konsumgüterbranche weit verbreitet, in der sie zur Herstellung von Artikeln wie Geräte, Verpackungen und Spielzeug verwendet werden. Die Fähigkeit, komplexe Formen mit engen Toleranzen zu produzieren, macht das Injektionsform eine ideale Wahl für die Herstellung einer Vielzahl von Konsumgütern. Von Plastikflaschen bis hin zu elektronischen Gehäusen ist Injektionsformteile ein vielseitiger und effizienter Prozess, der den Anforderungen eines Wettbewerbsmarktes entspricht.

In der medizinischen Industrie spielt das Injektionsformen eine entscheidende Rolle bei der Herstellung von Geräten und Geräten, die Präzision und Konsistenz erfordern. Komponenten wie Spritzen, Katheter und chirurgische Instrumente werden häufig mit dieser Methode hergestellt, da sie die Erstellung von sterilen und qualitativ hochwertigen Produkten ermöglicht, die für die Patientensicherheit unerlässlich sind. Die Fähigkeit, medizinische Geräte in großen Mengen zu produzieren und gleichzeitig strenge Qualitätskontrollstandards aufrechtzuerhalten, macht das Injektionsformpunkt zu einem wertvollen Instrument im Gesundheitssektor.

Eine weitere wichtige Anwendung von Injektionsleisten ist die Herstellung von Luft- und Raumfahrt- und Verteidigungskomponenten. Die Luft- und Raumfahrtindustrie benötigt Teile, die leicht, stark und resistent gegen extreme Temperaturen sind. Damit ist das Injektionsform eine attraktive Option für die Herstellung von Komponenten wie Flugzeuginterieuren, Motorteilen und Satellitenkomponenten. Mit der Fähigkeit, komplexe Geometrien und leistungsstarke Materialien zu erstellen, entspricht das Injektionsformen den strengen Anforderungen des Luft- und Raumfahrt- und Verteidigungssektors.

Zusätzlich zu diesen Branchen wird auch Injektionsformteile für die Herstellung elektronischer Komponenten, Haushaltswaren und Industriegeräte verwendet. Die Anpassungsfähigkeit und Effizienz dieses Herstellungsprozesses macht es zu einer beliebten Wahl für eine breite Palette von Anwendungen, von kleinen Produktionsläufen bis hin zur Massenproduktion von Millionen von Teilen.

Zusammenfassend ist das Injektionsformen ein vielseitiger und effizienter Herstellungsprozess, der für die Schaffung einer Vielzahl von Produkten in verschiedenen Branchen von wesentlicher Bedeutung ist. Von Automobilkomponenten bis hin zu medizinischen Geräten bietet diese Methode zahlreiche Vorteile, einschließlich Kosteneffizienz, Präzision und Skalierbarkeit. Durch das Verständnis der gängigen Anwendungen von Injektionsformungen können die Hersteller das volle Potenzial dieser Technologie nutzen, um die Anforderungen eines Wettbewerbsmarktes zu erfüllen.

Abschluss

Zusammenfassend ist das Verständnis der Grundlagen des Injektionsformens von entscheidender Bedeutung für alle, die in der Fertigungsindustrie beteiligt sind. Indem Sie die Schlüsselkonzepte dieses Prozesses erfassen, können Sie Ihre Produktionseffizienz optimieren, die Kosten senken und hochwertige Produkte schaffen. Von der Auswahl der richtigen Materialien bis zur Entwerfen der perfekten Form spielt jeder Schritt eine wichtige Rolle für den Erfolg Ihres Injektionsformprojekts. Mit dem Wissen, das aus diesem Leitfaden gewonnen wurde, sind Sie gut ausgestattet, um die Komplexität des Injektionsformens zu steuern und Ihre gewünschten Ergebnisse zu erzielen. Nehmen Sie die Prinzipien dieses Prozesses an, experimentieren Sie mit unterschiedlichen Techniken und streben ständig nach Innovationen, um Ihre Fertigungsfähigkeiten auf neue Höhen zu bringen. Denken Sie daran, dass die Möglichkeiten bei Injektionsformungen endlos sind - es ist an der Zeit, Ihre Kreativität zu entfesseln und das volle Potenzial dieser vielseitigen Herstellungstechnik freizuschalten.