注入成型的基礎:理解過程的指南

如果您曾經想過是如何創建塑料產品的,那就不過是注入成型。 這種廣泛使用的製造過程負責生產我們在日常生活中使用的廣泛產品。 在本綜合指南中,我們將分解注射成型的基礎知識,並為您提供對過程的更深入的了解。 無論您是製造世界的新來者還是希望擴大知識的經驗豐富的專業人士,本文都將為您提供對迷人注射成型世界的寶貴見解。

- 注射成型簡介

進行注射成型

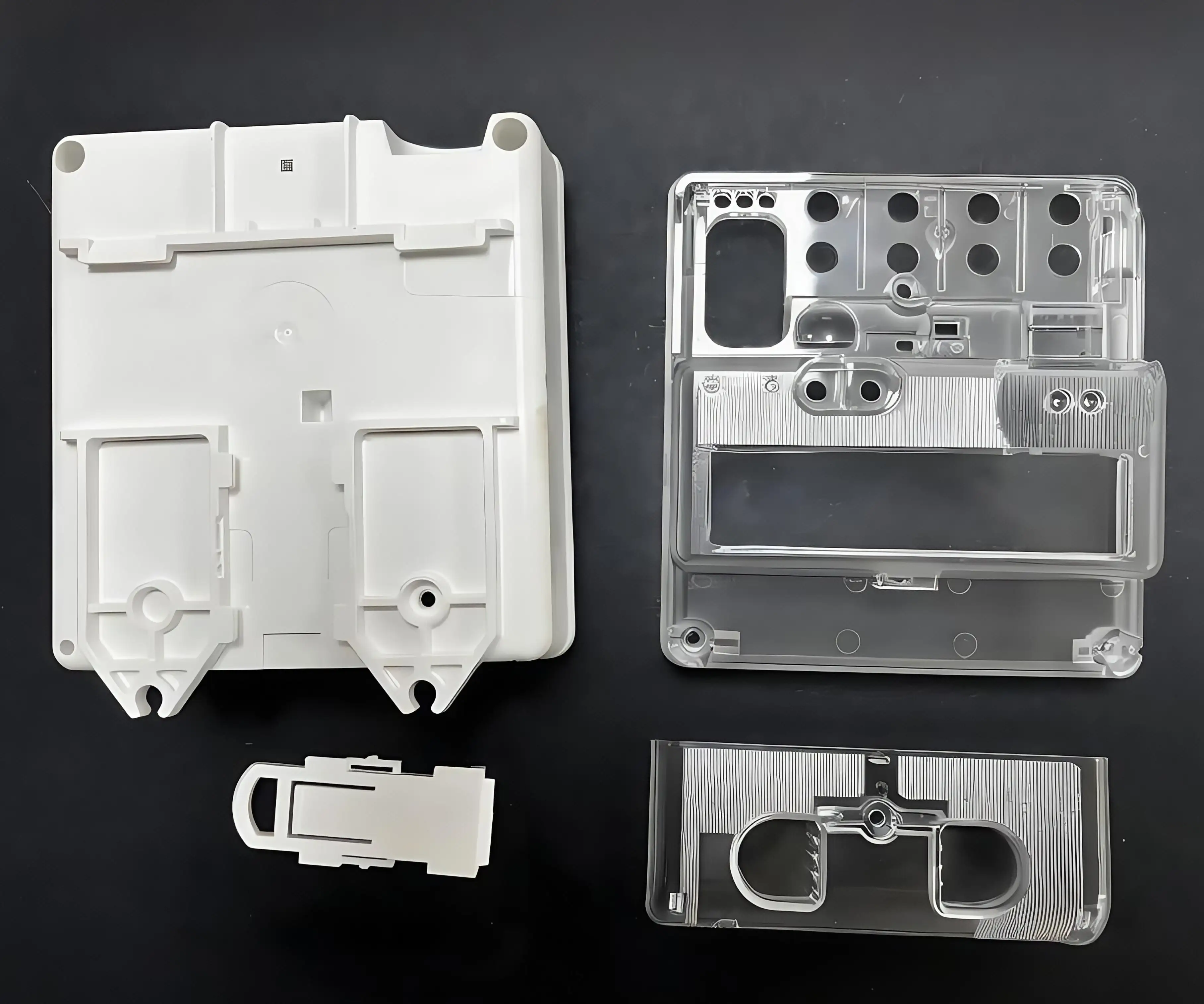

注入成型是一種廣泛使用的製造過程,其中熔融材料被注入黴菌腔,在其中冷卻並凝固成所需的形狀。 此過程通常用於生產各種塑料零件和產品,從小型組件到大型零件,例如汽車保險槓和醫療設備。 在本指南中,我們將概述注射成型過程,包括其基本原理,關鍵組件和常見應用。

注射成型的基本原理涉及使用熱塑性或熱固性聚合物材料,該材料被加熱到熔融狀態,然後在高壓下注入黴菌腔。 允許該材料在模具中冷卻並固化,從而產生可去除並用於各種目的的成品零件。 注射成型的關鍵優勢之一是它具有高精度和一致性生產複雜形狀的能力,使其成為大規模生產塑料零件的首選。

注塑機的關鍵組件包括注入單元,模具和夾緊單元。 注射單元負責加熱並將材料注入黴菌腔,而夾緊單元則將模具固定在適當的位置,並在註入和冷卻過程中施加壓力以保持其關閉。 黴菌本身經過精心設計,以創建所需的成品形狀,並能夠在單個週期中產生多個零件以提高效率。

注射成型通常用於各種行業,包括汽車,消費品,電子設備和醫療設備。 在汽車行業中,注射成型用於生產內部和外部組件,例如儀表板,保險槓和門板。 在消費品行業中,它用於製造諸如容器,包裝和玩具之類的物品。 在醫療器械行業中,注射成型對於生產具有高精度和質量的組件,例如注射器,油管和手術儀器。

總體而言,注入成型是一種多功能,高效的製造工藝,可為生產塑料零件和產品提供許多好處。 通過了解注射成型的基本原理和組成部分,製造商可以優化其生產過程並獲得高質量的結果。 無論您是新手還是製造業領域的經驗豐富的專業人員,掌握注射成型的基礎知識對於這個競爭性行業的成功至關重要。

- 注射成型如何工作

注入成型是一種廣泛使用的製造過程,將熔融材料注入模具,固化,然後被彈出為成品。 此過程通常用於生產塑料零件和產品,並以其效率,多功能性和高精度而聞名。

注射成型的過程始於原材料,通常以小型塑料顆粒的形式進行,在稱為註入型機器的機器中加熱和融化。 然後將熔融材料注入模具,該模具通常由金屬製成,並具有所需的成品形狀。 可以控制將材料注入模具的壓力和速度以實現成品的所需特性。

一旦將材料注入模具中,就可以冷卻並凝固,以呈現模具的形狀。 這個過程通常只需幾秒鐘,使注射成型是快速有效的製造過程。 材料固化後,打開模具並彈出成品。 然後關閉模具,並可以重複該過程以創建多個相同的零件。

使用注塑成型用於製造塑料零件和產品有許多優勢。 主要優點之一是通過此過程可以實現的高度精度。 注射成型允許以非常緊密的公差形式創建複雜且複雜的形狀,使其非常適合生產具有確切規格的零件。 另外,注射成型是一個高效的過程,浪費最小和高生產率。 這使其成為大規模生產的經濟高效選擇。

注射成型也是一個多功能過程,因為它可用於生產各種形狀和尺寸的各種產品。 這使其成為汽車,醫療,消費品和電子產品等行業的流行選擇。 為特定產品創建自定義模具的能力允許在製造過程中具有高度的自定義和靈活性。

總之,注塑成型是一個關鍵的製造過程,可在塑料零件和產品的生產中廣泛使用。 它的效率,精度和多功能性使其成為許多行業的理想選擇。 通過了解注塑成型的工作原理,製造商可以優化其生產過程並輕鬆地創建高質量的產品。

- 注入成型過程的關鍵組成部分

注射成型是一個複雜的過程,可廣泛用於製造各種產品,從家居用品到汽車組件。 為了全面了解注入成型過程,了解其關鍵組成部分很重要。 這些組件對於確保成型過程的成功和最終產品質量至關重要。

注射成型過程的關鍵組成部分之一是模具。 模具是在高壓下注入熔融材料(通常是塑料)以形成所需形狀的地方。 模具通常由金屬製成,例如鋼或鋁製,其設計旨在承受注射成型過程的高壓和溫度。 還需要仔細設計模具,以確保最終產品具有所需的尺寸和表面飾面。

注射成型過程的另一個重要組成部分是注射單元。 注射單元由槍管,螺釘和加熱器帶組成。 槍管是塑料顆粒加熱和融化的地方,而螺釘負責將熔融塑料推入模具。 加熱器帶有助於保持熔融塑料的溫度,確保其在成型過程中保持液態狀態。 注射單元在控制最終產品的質量和一致性中起著至關重要的作用。

夾緊單元是注入成型過程的另一個關鍵組成部分。 夾緊單元負責將模具固定在適當的位置,並在註射過程中施加必要的壓力。 該單元由夾緊機理,模具板和液壓系統組成。 夾緊機制將模具固定在適當的位置,而液壓系統則施加必要的壓力,以確保在註射過程中牢固地關閉模具。 模具板為模具提供了支撐,並有助於在模具上均勻地分配壓力。

冷卻系統也是注入成型過程的重要組成部分。 將熔融塑料注入黴菌並固化後,需要迅速冷卻以保持其形狀和尺寸。 冷卻系統通常由水通道或通風孔組成,這些通道或通風孔有助於消散模具的熱量。 適當的冷卻對於防止最終產品的翹曲或收縮至關重要,並確保多個部分的質量一致。

總之,注射成型過程是一種複雜而復雜的製造技術,依賴於幾個關鍵組成部分來確保其成功。 了解這些組件,例如黴菌,注入單元,夾緊單元和冷卻系統,對於實現高質量和一致的結果至關重要。 通過掌握這些關鍵組件,製造商可以優化其註入成型過程並向客戶提供卓越的產品。

- 注射成型的材料類型

注入成型是一種廣泛使用的製造工藝,涉及將熔融材料注入模具中以創建各種類型的產品。 該過程用於廣泛的行業,包括汽車,電子,醫療和消費品。 注射成型的關鍵方面之一是該過程中使用的材料類型。

注射成型中有幾種類型的材料,每種材料都有其獨特的特性和優勢。 注射成型中使用的最常見材料是熱塑性塑料,熱固體和彈性體。

熱塑性塑料是注射成型中最常用的材料。 這些材料能夠多次熔化並重新融化,而不會降低其性質,從而使其非常適合回收。 注射成型中使用的一些最常見的熱塑性塑料包括聚乙烯,聚苯乙烯和聚丙烯。 這些材料以其韌性,柔韌性和對化學物質的耐藥性而聞名。

熱固性是注射成型中使用的另一種材料。 與熱塑性塑料不同,在成型過程中,熱塑料會經歷化學反應,從而導致它們永久性變化。 這使得熱固體非常適合耐熱性和尺寸穩定性很重要的應用。 注射成型中使用的常見熱固性材料包括環氧樹脂,酚和聚酯樹脂。

彈性體(也稱為橡膠材料)用於注射成型,以創建柔性耐用的產品。 彈性體能夠在拉伸或變形後恢復其原始形狀,使其非常適合需要彈性和彈性的應用。 注射成型中使用的一些常見彈性體包括矽酮,聚氨酯和天然橡膠。

除了這些主要類別的材料外,還用於用於特定應用的注射成型材料。 例如,導電聚合物可用於電子製造,而可生物降解的塑料用於環保產品。

在選擇注射成型材料時,重要的是要考慮許多因素,包括最終產品的所需特性,生產量和成本。 考慮成型過程本身也很重要,因為不同的材料可能需要不同的處理參數才能獲得最佳結果。

總之,注射成型中使用的材料類型在製造過程的整體成功中起著至關重要的作用。 通過了解不同材料的特性和優勢,製造商可以為其特定應用選擇最佳材料,並有效地創建高質量的產品。

- 注塑成型的常用應用

注射模製是一種多功能的製造工藝,在各個行業中廣泛使用。 該技術涉及將熔融材料注入黴菌腔,從而使其冷卻並凝固成所需的形狀。 在本文中,我們將探討注射成型的一些常見應用以及如何在不同行業中使用。

注射成型最常見的應用之一是生產塑料零件。 例如,汽車行業在很大程度上依賴於注入成型來創建保險槓,儀表板和內部裝飾等組件。 這個過程允許快速且具有成本效益的高質量零件生產,這些零件在其尺寸上耐用且精確。

注射成型也被廣泛用於消費品行業,該行業被用來製造物品,例如設備零件,包裝和玩具。 具有緊密耐受性的大量生產複合形狀的能力使注射造型成為生產各種消費產品的理想選擇。 從塑料瓶到電子外殼,注射成型是一個多功能,有效的過程,有助於滿足競爭市場的需求。

在醫療行業中,注射成型在需要精確和一致性的設備和設備的生產中起著至關重要的作用。 通常使用這種方法製造諸如注射器,導管和手術儀器之類的組件,因為它可以創建對患者安全至關重要的無菌和高質量產品。 在維持嚴格的質量控制標準同時生產大量醫療設備的能力使注射成型成為醫療保健領域的寶貴工具。

注射成型的另一個重要應用是航空航天和防禦組件的製造。 航空航天行業需要輕巧,強大且具有抗性的極端溫度的零件,這使注射成型成為生產諸如飛機室內設計,發動機零件和衛星組件之類的組件的有吸引力的選擇。 具有創造複雜的幾何形狀和高性能材料的能力,注射型成型符合航空航天和防禦部門的嚴格要求。

除這些行業外,注射成型還用於電子組件,家庭用品和工業設備的生產。 這種製造過程的適應性和效率使其成為廣泛應用的流行選擇,從小規模的生產到數百萬個零件的大規模生產。

總之,注入成型是一種多功能,高效的製造工藝,對於在不同行業中創建各種產品至關重要。 從汽車組件到醫療設備,此方法具有許多優勢,包括成本效益,精度和可擴展性。 通過了解注射成型的常見應用,製造商可以利用這項技術的全部潛力來滿足競爭市場的需求。

結論

總之,了解注射成型的基礎知識對於參與製造業的任何人都至關重要。 通過掌握此過程的關鍵概念,您可以優化生產效率,降低成本並創建高質量的產品。 從選擇正確的材料到設計完美的模具,每個步驟在註射成型項目的成功中都起著至關重要的作用。 借助本指南獲得的知識,您有足夠的能力來瀏覽注射成型的複雜性並實現所需的結果。 採用此過程的原則,嘗試不同的技術,並不斷努力創新將您的製造能力提高到新的高度。 請記住,注射成型的可能性是無窮無盡的 - 是時候釋放您的創造力並釋放這種多功能製造技術的全部潛力了。