射出成形の基本:プロセスを理解するためのガイド

プラスチック製品がどのように作成されているか疑問に思ったことがあるなら、射出成形よりもさらに探すことはできません。 この広く使用されている製造プロセスは、私たちが日常生活で使用する幅広い製品を生産する責任があります。 この包括的なガイドでは、射出成形の基本を分解し、プロセスのより深い理解を提供します。 あなたが製造業の世界の新人であろうと、あなたの知識を拡大しようとしている経験豊富な専門家であろうと、この記事は射出成形の魅力的な世界に対する貴重な洞察を提供します。

- 射出成形の紹介

射出成形に

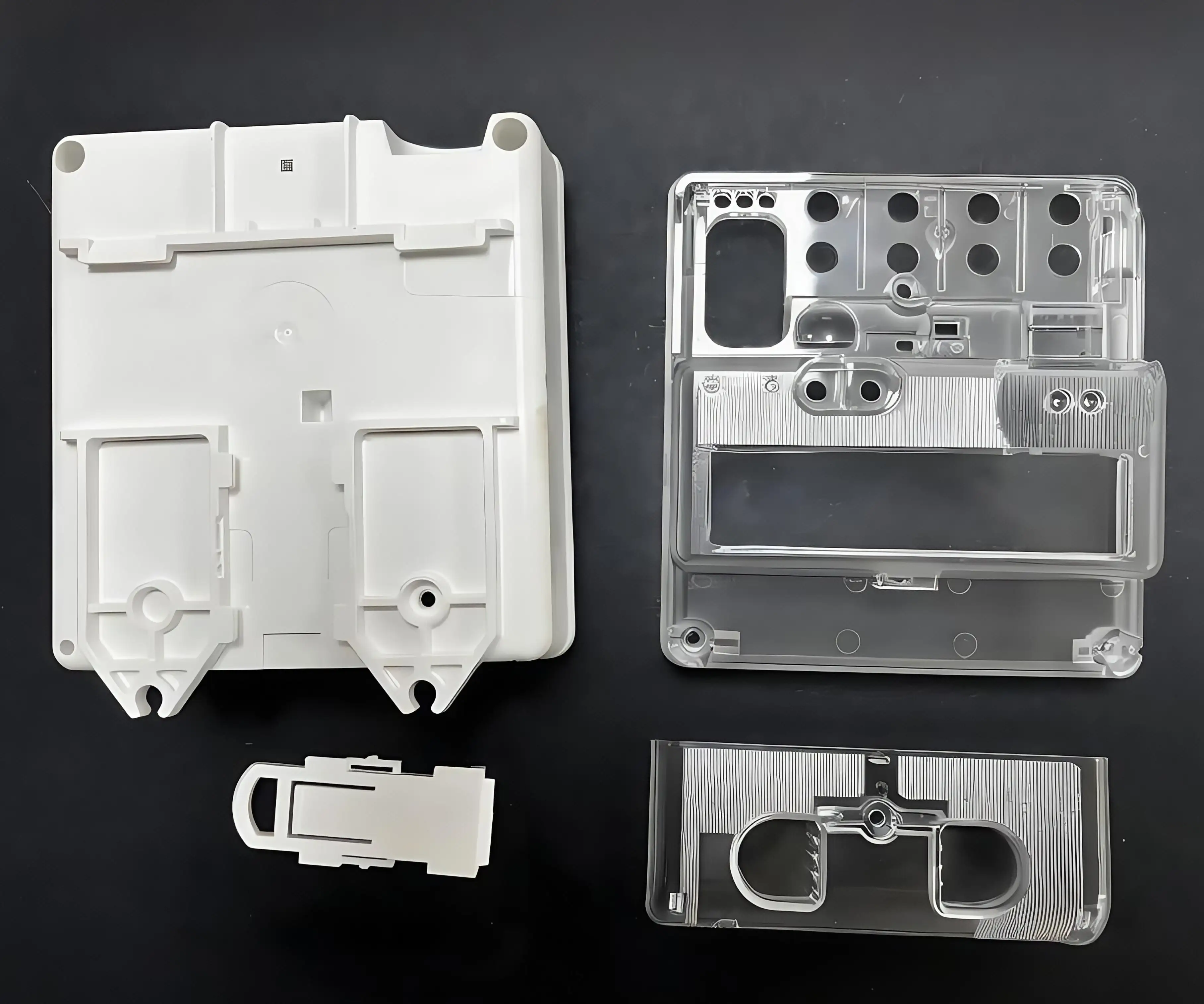

射出成形は、溶融材料がカビの空洞に注入される広く使用されている製造プロセスであり、そこで冷却され、望ましい形状に固まります。 このプロセスは、一般的に、小さなコンポーネントから自動車バンパーや医療機器などの大きな部品まで、幅広いプラスチック部品と製品を生産するために使用されます。 このガイドでは、基本原則、主要なコンポーネント、一般的なアプリケーションなど、射出成形プロセスの概要を説明します。

射出成形の基本原理には、熱可塑性または熱硬化性ポリマー材料の使用が含まれます。これは、溶融状態に加熱され、高圧下でカビの空洞に注入されます。 材料は金型内で冷却して固化することが許可されており、さまざまな目的で削除されて使用できる完成した部分をもたらします。 射出成形の重要な利点の1つは、高精度と一貫性を備えた複雑な形状を生成する能力であり、プラスチック部品の大量生産に好ましい選択肢となることです。

射出成形機の重要な成分には、噴射ユニット、カビ、およびクランプユニットが含まれます。 注入ユニットは、材料をカビの空洞に加熱して注入する責任がありますが、クランプユニットは金型を所定の位置に保持し、注入および冷却プロセス中に閉じた状態に保つ圧力をかけます。 金型自体は、完成した部分の目的の形状を作成するように慎重に設計されており、効率を向上させるために1つのサイクルで複数の部分を生成する機能があります。

射出成形は、自動車、消費財、電子機器、医療機器など、さまざまな業界で一般的に使用されています。 自動車産業では、射出成形を使用して、ダッシュボード、バンパー、ドアパネルなどのインテリアおよび外部コンポーネントを生産します。 消費財セクターでは、コンテナ、パッケージング、おもちゃなどのアイテムの製造に使用されます。 医療機器業界では、射出成形は、精度と品質の高いシリンジ、チューブ、手術器具などのコンポーネントを生産するために重要です。

全体として、射出成形は、プラスチックの部品や製品を生産するための多くの利点を提供する多用途で効率的な製造プロセスです。 射出成形の基本原則とコンポーネントを理解することにより、メーカーは生産プロセスを最適化し、高品質の結果を達成できます。 あなたが製造業の分野で初心者であろうと経験豊富な専門家であろうと、この競争型の業界で成功するためには、射出成形の基礎を習得することが不可欠です。

- 射出成形の仕組み

射出成形は、溶融物質がカビに注入され、固化し、その後完成品として排出される広く使用されている製造プロセスです。 このプロセスは、プラスチックの部品と製品の生産に一般的に使用されており、その効率、汎用性、および高精度で知られています。

射出成形のプロセスは、通常は小さなプラスチックペレットの形で、射出成形機として知られる機械で加熱および溶けた原料から始まります。 次に、溶融物質を型に注入します。これは通常、金属製で、完成品の目的の形状を備えています。 材料を金型に注入する圧力と速度を制御して、完成品の望ましい特性を実現できます。

材料が型に注入されると、型の形をとり、冷却して固化することができます。 このプロセスは通常、数秒しかかからず、射出成形を迅速かつ効率的な製造プロセスにします。 材料が固化した後、型が開き、完成品が排出されます。 その後、金型が閉じられ、プロセスを繰り返して複数の同一の部品を作成できます。

プラスチックの部品と製品を製造するために射出成形を使用することには多くの利点があります。 主な利点の1つは、このプロセスで達成できる高レベルの精度です。 射出成形により、非常に厳しい許容範囲で複雑で複雑な形状を作成することができ、正確な仕様のある部品を生産するのに理想的です。 さらに、射出成形は非常に効率的なプロセスであり、最小限の廃棄物と生産率が高くなります。 これにより、大規模な生産のための費用対効果の高いオプションになります。

射出成形は、さまざまな形状やサイズの幅広い製品を生産するために使用できるため、汎用性の高いプロセスでもあります。 これにより、自動車、医療、消費財、電子機器などの産業に人気のある選択肢になります。 特定の製品用にカスタム金型を作成する機能により、製造プロセスにおける高度なカスタマイズと柔軟性が可能になります。

結論として、射出成形は、プラスチックの部品と製品の生産に広く使用されている重要な製造プロセスです。 その効率、精度、および汎用性により、多くの業界にとって理想的な選択肢になります。 射出成形がどのように機能するかを理解することにより、メーカーは生産プロセスを最適化し、高品質の製品を簡単に作成できます。

- 射出成形プロセスの重要なコンポーネント

射出成形は、家庭用品から自動車部品まで、さまざまな製品の製造に広く使用されている複雑なプロセスです。 射出成形プロセスを包括的に理解するためには、その主要なコンポーネントについて学ぶことが重要です。 これらのコンポーネントは、成形プロセスの成功と最終製品の品質を確保するために不可欠です。

射出成形プロセスの重要な成分の1つは金型です。 型は、通常はプラスチックで溶融材料が高圧で注入されて、望ましい形状を形成する場所です。 カビは通常、鋼やアルミニウムなどの金属で作られており、射出成形プロセスの高い圧力と温度に耐えるように設計されています。 また、最終製品に目的の寸法と表面仕上げがあることを確認するために、金型は慎重に設計する必要があります。

射出成形プロセスのもう1つの重要な成分は、噴射ユニットです。 注入ユニットは、バレル、ネジ、ヒーターバンドで構成されています。 バレルは、プラスチックペレットが加熱されて溶けている場所ですが、ネジは溶融プラスチックを型に押し込む責任があります。 ヒーターバンドは、溶融プラスチックの温度を維持するのに役立ち、成形プロセス中に液体状態にとどまることを保証します。 注入ユニットは、最終製品の品質と一貫性を制御する上で重要な役割を果たします。

クランプユニットは、射出成形プロセスのもう1つの重要なコンポーネントです。 クランプユニットは、金型を所定の位置に保持し、注入プロセス中に必要な圧力をかける責任があります。 このユニットは、クランプメカニズム、金型プラテン、および油圧システムで構成されています。 クランプメカニズムは金型を所定の位置に保持しますが、油圧システムは注入プロセス中に金型がしっかりと閉じられるように必要な圧力を適用します。 カビのプラテンは、カビにサポートを提供し、金型全体に圧力を均等に分配するのに役立ちます。

冷却システムは、射出成形プロセスの重要なコンポーネントでもあります。 溶融プラスチックを型に注入して固化した後、その形状と寸法を維持するために迅速に冷却する必要があります。 冷却システムは通常、金型から熱を放散するのに役立つ水路または空気の通気口で構成されています。 最終製品の反りや収縮を防ぎ、複数の部品にわたって一貫した品質を確保するためには、適切な冷却が不可欠です。

結論として、射出成形プロセスは複雑で複雑な製造技術であり、その成功を確実にするためにいくつかの重要な要素に依存しています。 金型、注入ユニット、クランプユニット、冷却システムなどのこれらのコンポーネントを理解することは、高品質で一貫した結果を達成するために重要です。 これらの主要なコンポーネントを習得することにより、メーカーは射出成形プロセスを最適化し、顧客に優れた製品を提供できます。

- 射出成形に使用される材料の種類

射出成形は、溶融物質をカビに注入してさまざまな種類の製品を作成することを含む広く使用されている製造プロセスです。 このプロセスは、自動車、電子機器、医療、消費財など、幅広い業界で使用されています。 射出成形の重要な側面の1つは、プロセスで使用される材料の種類です。

射出成形に使用される材料にはいくつかの種類があり、それぞれに独自の特性と利点があります。 射出成形で使用される最も一般的な材料は、熱可塑性植物、熱硬化性、およびエラストマーです。

熱可塑性科学は、射出成形で最も一般的に使用される材料です。 これらの材料は、特性を分解することなく複数回溶かして再溶融することができ、リサイクルに最適です。 射出成形で使用される最も一般的な熱可塑性物質には、ポリエチレン、ポリスチレン、ポリプロピレンが含まれます。 これらの材料は、それらの靭性、柔軟性、化学物質に対する耐性で知られています。

サーモセットは、射出成形に使用される別のタイプの材料です。 熱可塑性療法とは異なり、熱硬化性は成形プロセス中に化学反応を起こし、それらを永久に硬化させます。 これにより、熱硬化性は耐熱性と寸法の安定性が重要な用途に最適です。 射出成形に使用される一般的な熱セット材料には、エポキシ、フェノール、ポリエステル樹脂が含まれます。

ゴム材料としても知られるエラストマーは、射出成形に使用され、柔軟で耐久性のある製品を作成します。 エラストマーは、伸縮または変形した後に元の形状に戻る能力を持ち、弾力性と回復力を必要とするアプリケーションに最適です。 射出成形に使用される一般的なエラストマーには、シリコン、ポリウレタン、天然ゴムが含まれます。

これらの主なカテゴリの材料に加えて、特定の用途向けの射出成形に使用される特殊材料もあります。 たとえば、導電性ポリマーは電子製造に使用できますが、生分解性プラスチックは環境に優しい製品で使用されます。

射出成形用の材料を選択する場合、最終製品の目的の特性、生産量、コストなど、多くの要因を考慮することが重要です。 また、さまざまな材料が最適な結果を達成するために異なる処理パラメーターを必要とする場合があるため、成形プロセス自体を考慮することも重要です。

結論として、射出成形で使用される材料の種類は、製造プロセスの全体的な成功に重要な役割を果たします。 さまざまな材料の特性と利点を理解することにより、メーカーは特定のアプリケーションに最適な材料を選択し、高品質の製品を効率的に作成できます。

- 射出成形の一般的な用途

射出成形は、さまざまな業界で広く使用されている多用途の製造プロセスです。 この手法では、溶融物質をカビの空洞に注入し、それを冷却して希望の形状に固化させることが含まれます。 この記事では、射出成形の一般的な用途と、さまざまな業界での使用方法を調査します。

射出成形の最も一般的な用途の1つは、プラスチック部品の生産です。 たとえば、自動車産業は、バンパー、ダッシュボード、インテリアトリムなどのコンポーネントを作成するために、射出成形に大きく依存しています。 このプロセスにより、耐久性があり、そのディメンションが正確な高品質の部品の迅速かつ費用対効果の高い生産が可能になります。

射出成形は、消費財業界でも広く使用されており、アプライアンス部品、包装、おもちゃなどのアイテムを製造するために採用されています。 緊密な許容範囲で複雑な形状を大量生産する能力により、射出成形は幅広い消費者製品を生産するのに理想的な選択肢となります。 ペットボトルから電子ハウジングまで、射出成形は、競争市場の需要を満たすのに役立つ多用途で効率的なプロセスです。

医療業界では、射出成形は、精度と一貫性を必要とするデバイスと機器の生産において重要な役割を果たします。 注射器、カテーテル、手術器具などのコンポーネントは、患者の安全に不可欠な滅菌および高品質の製品を作成できるため、この方法を使用して作られることがよくあります。 厳格な品質管理基準を維持しながら大量に医療機器を生産する能力により、射出成形は医療セクターの貴重なツールになります。

射出成形のもう1つの重要な用途は、航空宇宙および防衛コンポーネントの製造にあります。 航空宇宙産業では、軽量で強く、極端な温度に耐性のある部品を必要としているため、射出成形は、航空機のインテリア、エンジン部品、衛星コンポーネントなどのコンポーネントを生産するための魅力的なオプションとなっています。 複雑な幾何学と高性能材料を作成する機能により、射出成形は航空宇宙および防衛部門の厳しい要件を満たしています。

これらの産業に加えて、射出成形は、電子部品、家庭用品、産業機器の生産にも使用されます。 この製造プロセスの適応性と効率性により、小規模な生産から数百万の部品の大量生産まで、幅広いアプリケーションに人気のある選択肢になります。

結論として、射出成形は、さまざまな業界でさまざまな製品を作成するために不可欠な用途の広く効率的な製造プロセスです。 自動車コンポーネントから医療機器まで、この方法は、費用対効果、精度、スケーラビリティなど、多くの利点を提供します。 射出成形の一般的な用途を理解することにより、メーカーはこの技術の可能性を最大限に活用して、競争力のある市場の需要を満たすことができます。

結論

結論として、射出成形の基本を理解することは、製造業界に関与している人なら誰にとっても重要です。 このプロセスの重要な概念を把握することにより、生産効率を最適化し、コストを削減し、高品質の製品を作成できます。 適切な材料の選択から完璧な型の設計まで、すべてのステップは、射出成形プロジェクトの成功に重要な役割を果たします。 このガイドから得られた知識が得られると、射出成形の複雑さをナビゲートし、望ましい結果を達成するのに十分な装備が整っています。 このプロセスの原則を受け入れ、さまざまなテクニックを実験し、革新を継続的に努力して、製造能力を新たな高みに引き上げます。 射出成形の可能性は無限であることを忘れないでください。今度は、創造性を解き放ち、この多用途の製造技術の可能性を最大限に発揮する時です。