Podstawy formowania wtryskowego: Przewodnik po zrozumieniu procesu

Jeśli kiedykolwiek zastanawiałeś się, w jaki sposób tworzone są plastikowe produkty, nie szukaj dalej niż formowanie wtryskowe. Ten powszechnie stosowany proces produkcyjny jest odpowiedzialny za produkcję szerokiej gamy produktów, których używamy w naszym codziennym życiu. W tym kompleksowym przewodniku rozbijemy podstawy formowania wtrysku i zapewnimy głębsze zrozumienie tego procesu. Niezależnie od tego, czy jesteś nowicjuszem w świecie produkcji, czy doświadczonym profesjonalistą, który chce poszerzyć twoją wiedzę, ten artykuł zapewni cenne wgląd w fascynujący świat formowania wtrysku.

- Wprowadzenie do formowania wtryskowego

do formowania wtryskowego

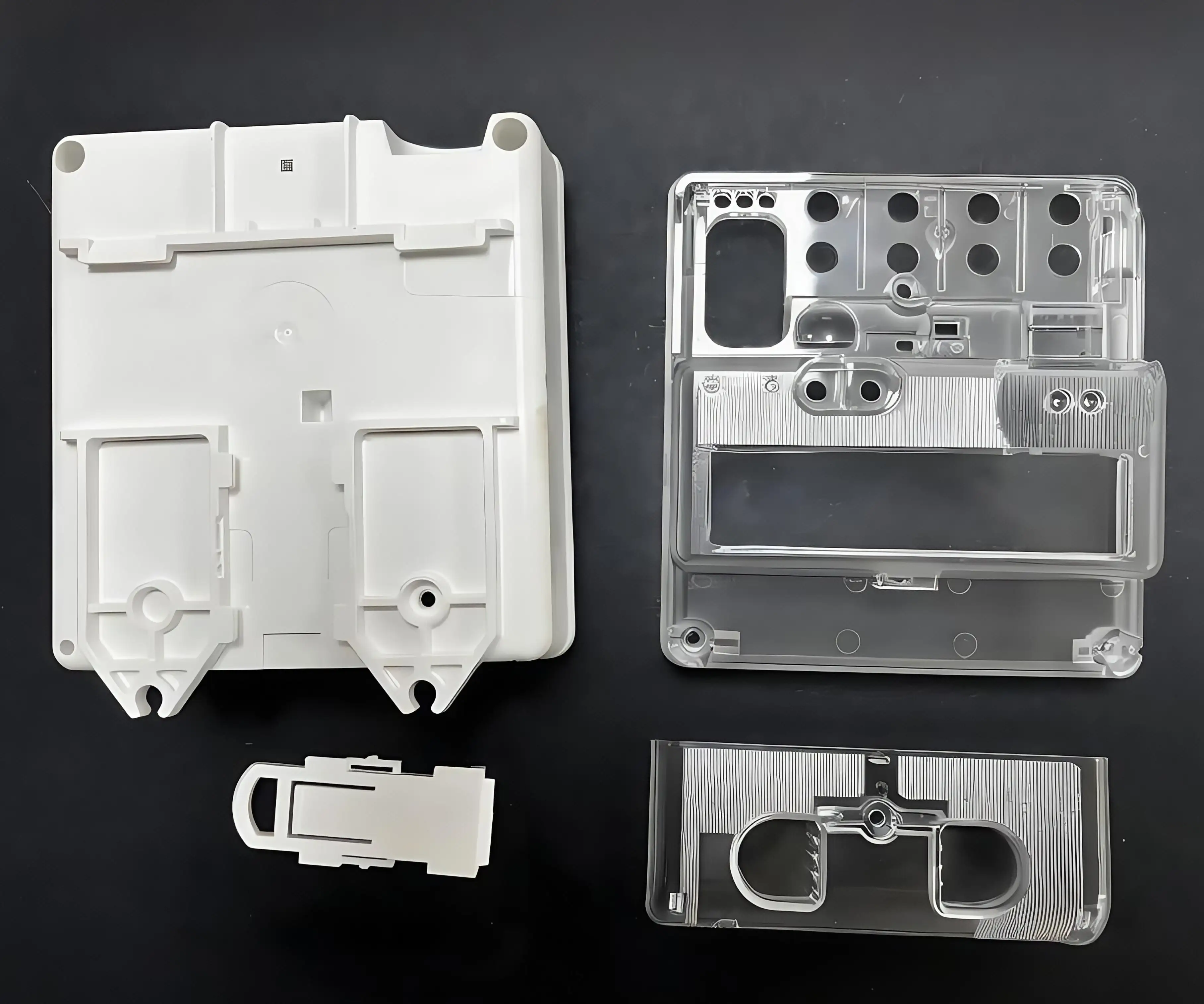

Formowanie wtryskowe jest szeroko stosowanym procesem produkcyjnym, w którym stopiony materiał jest wstrzykiwany do wnęki pleśni, gdzie chłodzi i zestala się w pożądany kształt. Proces ten jest powszechnie stosowany do wytwarzania szerokiej gamy plastikowych części i produktów, od małych komponentów po duże elementy, takie jak zderzaki motoryzacyjne i urządzenia medyczne. W tym przewodniku przedstawimy przegląd procesu formowania wtrysku, w tym jego podstawowe zasady, kluczowe elementy i wspólne zastosowania.

Podstawowe zasady formowania wtryskowego obejmują zastosowanie termoplastycznego lub termoutwardzalnego materiału polimerowego, który jest ogrzewany do stanu stopionego, a następnie wstrzykiwane do jamy pleśni pod wysokim ciśnieniem. Materiał może ostygnąć i zestalić się w formie, co skutkuje gotową częścią, którą można usunąć i użyć do różnych celów. Jedną z kluczowych zalet formowania wtryskowego jest jego zdolność do wytwarzania złożonych kształtów o wysokiej precyzji i konsystencji, co czyni go preferowanym wyborem do masowej produkcji części tworzyw sztucznych.

Kluczowe elementy maszyny do formowania wtryskowego obejmują jednostkę wtryskową, formę i jednostkę zacisków. Jednostka wtryskowa jest odpowiedzialna za ogrzewanie i wstrzyknięcie materiału do wnęki formy, podczas gdy jednostka zaciskająca trzyma pleśń na miejscu i wywiera ciśnienie, aby utrzymać ją podczas procesów wtrysku i chłodzenia. Sama pleśń jest starannie zaprojektowana w celu stworzenia pożądanego kształtu gotowej części, z możliwością wytwarzania wielu części w jednym cyklu w celu zwiększenia wydajności.

Formowanie wtryskowe jest powszechnie stosowane w różnych branżach, w tym w urządzeniach motoryzacyjnych, konsumpcyjnych, elektronicznych i medycznych. W branży motoryzacyjnej formowanie wtryskowe służy do wytwarzania wewnętrznych i zewnętrznych elementów, takich jak pulpity nawigacyjne, zderzaki i panele drzwi. W sektorze towarów konsumpcyjnych służy do produkcji takich przedmiotów, jak pojemniki, opakowania i zabawki. W branży urządzeń medycznych formowanie wtryskowe ma kluczowe znaczenie dla wytwarzania komponentów, takich jak strzykawki, rurki i instrumenty chirurgiczne o wysokiej precyzji i jakości.

Ogólnie rzecz biorąc, formowanie wtryskowe to wszechstronny i wydajny proces produkcyjny, który oferuje wiele korzyści dla produkcji części i produktów z tworzywa sztucznego. Rozumiejąc podstawowe zasady i elementy formowania wtryskowego, producenci mogą zoptymalizować swoje procesy produkcyjne i osiągnąć wyniki wysokiej jakości. Niezależnie od tego, czy jesteś nowicjuszem, czy doświadczonym profesjonalistą w dziedzinie produkcji, opanowanie fundamentów formowania wtryskowego jest niezbędne do sukcesu w tej konkurencyjnej branży.

- Jak działa formowanie wtryskowe

Formowanie wtryskowe jest szeroko stosowanym procesem produkcyjnym, w którym stopiony materiał jest wstrzykiwany do formy, zestala się, a następnie wyrzucany jako gotowy produkt. Proces ten jest powszechnie stosowany w produkcji części i produktów z tworzywa sztucznego i jest znany ze swojej wydajności, wszechstronności i wysokiej precyzji.

Proces formowania wtryskowego rozpoczyna się od surowca, zwykle w postaci małych plastikowych granulków, ogrzewania i stopienia w maszynie zwanej maszyną do formowania wtryskowego. Stopiony materiał jest następnie wstrzykiwany do formy, która jest zwykle wykonana z metalu i ma pożądany kształt gotowego produktu. Ciśnienie i prędkość, z jaką wtryskiwa się materiał do formy, można kontrolować, aby osiągnąć pożądane właściwości gotowego produktu.

Po wstrzyknięciu materiału do formy może on ostygnąć i zestalić, przybierając kształt formy. Proces ten zwykle zajmuje zaledwie kilka sekund, dzięki czemu wtryskowe kształtowanie szybkiego i wydajnego procesu produkcyjnego. Po zestaleniu materiału forma jest otwarta i wyrzucany produkt gotowy. Forma jest następnie zamykana, a proces można powtórzyć, aby utworzyć wiele identycznych części.

Istnieje wiele zalet stosowania formowania wtrysku do produkcji części i produktów z tworzywa sztucznego. Jedną z głównych zalet jest wysoki poziom precyzji, który można osiągnąć w tym procesie. Formowanie wtryskowe pozwala na tworzenie skomplikowanych i złożonych kształtów z bardzo ciasnymi tolerancjami, dzięki czemu idealnie nadaje się do produkcji części o dokładnych specyfikacjach. Ponadto formowanie wtryskowe jest wysoce wydajnym procesem, z minimalnymi odpadami i wysoką szybkością produkcyjną. To sprawia, że jest to opłacalna opcja dla produkcji na dużą skalę.

Formowanie wtryskowe jest również procesem wszechstronnym, ponieważ można je wykorzystać do wytwarzania szerokiej gamy produktów w różnych kształtach i rozmiarach. To sprawia, że jest to popularny wybór dla branż, takich jak motoryzacyjny, medyczny, konsumpcyjny i elektroniczny. Możliwość tworzenia niestandardowych form dla określonych produktów pozwala na wysoki stopień dostosowywania i elastyczności w procesie produkcyjnym.

Podsumowując, formowanie wtryskowe jest kluczowym procesem produkcyjnym, który jest szeroko stosowany w produkcji części i produktów z tworzywa sztucznego. Jego wydajność, precyzja i wszechstronność sprawiają, że jest to idealny wybór dla wielu branż. Rozumiejąc, jak działa formowanie wtryskowe, producenci mogą z łatwością zoptymalizować swoje procesy produkcyjne i tworzyć wysokiej jakości produkty.

- Kluczowe elementy procesu formowania wtrysku

Formowanie wtryskowe jest złożonym procesem, który jest szeroko stosowany w produkcji różnych produktów, od przedmiotów gospodarstwa domowego po komponenty motoryzacyjne. Aby uzyskać kompleksowe zrozumienie procesu formowania wtryskowego, ważne jest, aby dowiedzieć się o jego kluczowych elementach. Te elementy są niezbędne do zapewnienia sukcesu procesu formowania i jakości produktów końcowych.

Jednym z kluczowych elementów procesu formowania wtryskowego jest pleśń. Forma jest miejscem, w którym stopiony materiał, zwykle plastik, jest wstrzykiwany pod wysokim ciśnieniem, aby utworzyć pożądany kształt. Forma jest zwykle wykonana z metalu, takiego jak stal lub aluminium, i jest zaprojektowana w celu wytrzymania wysokich ciśnień i temperatur procesu formowania wtryskowego. Formę należy również starannie zaprojektować, aby zapewnić, że produkt końcowy ma pożądane wymiary i wykończenie powierzchni.

Kolejnym ważnym elementem procesu formowania wtryskowego jest jednostka wtrysku. Jednostka wtryskowa składa się z lufy, śruby i pasm grzejników. Baryłka jest miejscem, w którym plastikowe granulki są podgrzewane i stopione, podczas gdy śruba jest odpowiedzialna za wciskanie stopionego plastiku do formy. Paski grzewcze pomagają utrzymać temperaturę stopionego tworzywa sztucznego, zapewniając, że pozostaje on w stanie ciekłym podczas procesu formowania. Jednostka wtrysku odgrywa kluczową rolę w kontrolowaniu jakości i spójności produktów końcowych.

Jednostka zaciskająca jest kolejnym kluczowym elementem procesu formowania wtryskowego. Jednostka zaciskająca jest odpowiedzialna za utrzymanie formy na miejscu i zastosowanie niezbędnego ciśnienia podczas procesu wtrysku. Jednostka ta składa się z mechanizmu zacisku, platformy formy i układu hydraulicznego. Mechanizm zacisku utrzymuje formę na miejscu, podczas gdy układ hydrauliczny stosuje niezbędne ciśnienie, aby zapewnić bezpieczne zamknięcie formy podczas procesu wtrysku. Płytki formy zapewniają wsparcie formy i pomagają równomiernie rozłożyć ciśnienie w formie.

Układ chłodzenia jest również niezbędnym elementem procesu formowania wtryskowego. Po wstrzyknięciu stopionego plastiku do formy i zestalenia, należy go szybko schłodzić, aby utrzymać swój kształt i wymiary. Układ chłodzenia zazwyczaj składa się z kanałów wodnych lub otworów wentylacyjnych, które pomagają rozproszyć ciepło z formy. Właściwe chłodzenie jest niezbędne do zapobiegania wypaczaniu lub skurczu produktu końcowego, a także zapewnienia stałej jakości w wielu częściach.

Podsumowując, proces formowania wtrysku jest złożoną i skomplikowaną techniką produkcyjną, która opiera się na kilku kluczowych elementach, aby zapewnić jej sukces. Zrozumienie tych elementów, takich jak pleśń, jednostka wtrysku, jednostka zaciskająca i system chłodzenia, ma kluczowe znaczenie dla osiągnięcia wysokiej jakości i spójnych wyników. Opanowując te kluczowe komponenty, producenci mogą zoptymalizować procesy formowania wtrysku i dostarczać doskonałe produkty dla swoich klientów.

- Rodzaje materiałów stosowanych w formowaniu wtrysku

Formowanie wtryskowe jest szeroko stosowanym procesem produkcyjnym, który obejmuje wtryskiwanie stopionego materiału do formy w celu tworzenia różnych rodzajów produktów. Proces ten jest stosowany w szerokiej gamie branż, w tym motoryzacyjne, elektroniczne, medyczne i konsumpcyjne. Jednym z kluczowych aspektów formowania wtryskowego są rodzaje materiałów używanych w tym procesie.

Istnieje kilka rodzajów materiałów stosowanych w formowaniu wtrysku, każdy z własnymi unikalnymi właściwościami i zaletami. Najczęstszymi materiałami stosowanymi w formowaniu wtryskowym są termoplastiki, termoset i elastomery.

Termoplastiki są najczęściej stosowanymi materiałami w formowaniu wtrysku. Materiały te można wielokrotnie stopić i ponownie wyemitować bez poniżania ich właściwości, co czyni je idealnymi do recyklingu. Niektóre z najczęstszych termoplastów stosowanych w formowaniu wtryskowym obejmują polietylen, polistyren i polipropylen. Materiały te znane są z wytrzymałości, elastyczności i odporności na chemikalia.

Termosets to inny rodzaj materiału stosowanego w formowaniu wtrysku. W przeciwieństwie do termoplastii termosets ulegają reakcji chemicznej podczas procesu formowania, który powoduje, że stwardniały się na stałe. To sprawia, że termosety są idealne do zastosowań, w których ważna jest opór ciepła i stabilność wymiarowa. Typowe materiały termoutwardzalne stosowane w formowaniu wtryskowym obejmują żywice epoksydowe, fenolowe i poliestrowe.

Elastomery, znane również jako materiały gumowe, są wykorzystywane do formowania wtryskowego do tworzenia elastycznych i trwałych produktów. Elastomery mają zdolność powrotu do pierwotnego kształtu po rozciągnięciu lub zdeformowaniu, co czyni je idealnymi do zastosowań wymagających elastyczności i odporności. Niektóre typowe elastomery stosowane w formowaniu wtrysku obejmują silikon, poliuretan i gumę naturalną.

Oprócz tych głównych kategorii materiałów istnieją również materiały specjalne, które są używane w formowaniu wtrysku do określonych zastosowań. Na przykład polimery przewodzące mogą być stosowane w produkcji elektroniki, podczas gdy tworzywa sztuczne biodegradowalne są stosowane w produktach przyjaznych dla środowiska.

Wybierając materiał do formowania wtrysku, ważne jest, aby wziąć pod uwagę szereg czynników, w tym pożądane właściwości produktu końcowego, objętość produkcji i koszt. Ważne jest również rozważenie samego procesu formowania, ponieważ różne materiały mogą wymagać różnych parametrów przetwarzania, aby osiągnąć optymalne wyniki.

Podsumowując, rodzaje materiałów stosowanych w formowaniu wtrysku odgrywają kluczową rolę w ogólnym powodzenia procesu produkcyjnego. Rozumiejąc właściwości i zalety różnych materiałów, producenci mogą wybrać najlepszy materiał do ich konkretnego zastosowania i wydajnie tworzyć wysokiej jakości produkty.

- Powszechne zastosowania formowania wtryskowego

Formowanie wtryskowe to wszechstronny proces produkcyjny, który jest szeroko stosowany w różnych branżach. Ta technika obejmuje wtryskiwanie stopionego materiału do wnęki pleśni, pozwalając mu ostygnąć i zestalić się w pożądanym kształcie. W tym artykule zbadamy niektóre z powszechnych zastosowań formowania wtryskowego i sposobu jego stosowania w różnych branżach.

Jednym z najczęstszych zastosowań formowania wtryskowego jest produkcja części tworzyw sztucznych. Na przykład przemysł motoryzacyjny w dużej mierze opiera się na formowaniu wtrysku, aby tworzyć komponenty, takie jak zderzaki, pulpity nawigacyjne i wykończenie wewnętrzne. Proces ten pozwala na szybką i opłacalną produkcję wysokiej jakości części, które są trwałe i precyzyjne w ich wymiarach.

Formowanie wtryskowe jest również szeroko stosowane w branży towarów konsumpcyjnych, gdzie jest stosowane do produkcji takich przedmiotów, jak części urządzeń, opakowania i zabawki. Zdolność do produkcji złożonych kształtów z ciasnymi tolerancjami sprawia, że formowanie wtryskowe jest idealnym wyborem do wytwarzania szerokiej gamy produktów konsumenckich. Od plastikowych butelek po obudowy elektroniczne, formowanie wtryskowe jest wszechstronnym i wydajnym procesem, który pomaga zaspokoić wymagania konkurencyjnego rynku.

W branży medycznej formowanie wtryskowe odgrywa kluczową rolę w produkcji urządzeń i urządzeń wymagających precyzji i spójności. Komponenty takie jak strzykawki, cewniki i instrumenty chirurgiczne są często wykonane przy użyciu tej metody, ponieważ pozwala na tworzenie sterylnych i wysokiej jakości produktów, które są niezbędne dla bezpieczeństwa pacjentów. Zdolność do produkcji urządzeń medycznych w dużych ilościach przy jednoczesnym utrzymaniu ścisłych standardów kontroli jakości sprawia, że formowanie wtrysku jest cennym narzędziem w sektorze opieki zdrowotnej.

Kolejnym ważnym zastosowaniem formowania wtryskowego jest produkcja lotnisk i elementów obrony. Przemysł lotniczy wymaga części, które są lekkie, silne i odporne na ekstremalne temperatury, dzięki czemu formowanie wtryskowe jest atrakcyjną opcją do wytwarzania komponentów, takich jak wnętrza samolotów, części silnika i komponenty satelitarne. Dzięki możliwości tworzenia złożonych geometrii i materiałów o wysokiej wydajności, formowanie wtryskowe spełnia rygorystyczne wymagania sektorów lotniczych i obrony.

Oprócz tych branż formowanie wtryskowe jest również wykorzystywane do produkcji komponentów elektronicznych, towarów gospodarstwa domowego i sprzętu przemysłowego. Możliwość dostosowania i wydajność tego procesu produkcyjnego sprawiają, że jest to popularny wybór dla szerokiej gamy zastosowań, od małych przebiegów produkcyjnych po masową produkcję milionów części.

Podsumowując, formowanie wtryskowe jest wszechstronnym i wydajnym procesem produkcyjnym, który jest niezbędny do tworzenia szerokiej gamy produktów w różnych branżach. Od komponentów samochodowych po urządzenia medyczne, ta metoda oferuje wiele zalet, w tym opłacalność, precyzję i skalowalność. Rozumiejąc wspólne zastosowania formowania wtrysku, producenci mogą wykorzystać pełny potencjał tej technologii w celu zaspokojenia wymagań konkurencyjnego rynku.

Wniosek

Podsumowując, zrozumienie podstaw formowania wtryskowego ma kluczowe znaczenie dla wszystkich zaangażowanych w branżę produkcyjną. Przeglądając kluczowe pojęcia tego procesu, możesz zoptymalizować wydajność produkcji, obniżyć koszty i tworzyć produkty wysokiej jakości. Od wyboru odpowiednich materiałów po projektowanie idealnej formy, każdy krok odgrywa istotną rolę w powodzenia projektu formowania wtrysku. Dzięki wiedzy uzyskanej z tego przewodnika jesteś dobrze wyposażony, aby poruszać się po złożoności formowania wtrysku i osiągnąć pożądane wyniki. Przyjmij zasady tego procesu, eksperymentuj z różnymi technikami i nieustannie dążą do innowacji, aby przenieść swoje możliwości produkcyjne na nowe wyżyny. Pamiętaj, że możliwości formowania wtryskowego są nieograniczone - nadszedł czas, aby uwolnić swoją kreatywność i odblokować pełny potencjał tej wszechstronnej techniki produkcyjnej.